Lorsque nous nous référons à l’API en tant que contrôleur logique programmable (Programmable Logic Controller en anglais), nous nous référons à un appareil de type ordinateur industriel, principalement utilisé dans les environnements industriels.

Les PLC ont été popularisés dans les années 1970, après l’invention du premier PLC en 1969 par Dick Morley. Comme son nom l’indique, ils ont été conçus pour mener à bien des actions telles que l’automatisation des lignes de production, le contrôle du système de transport et même la supervision des installations industrielles elles-mêmes.

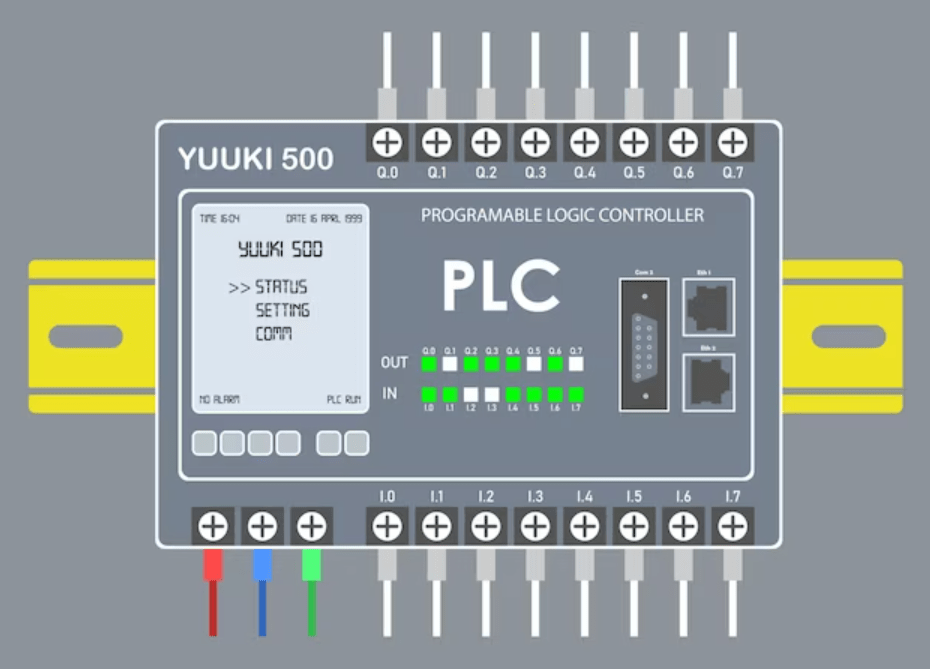

Fonctionnement d’un PLC

Les PLC obtiennent ou reçoivent des informations via des capteurs ou des dispositifs d’entrée qui y sont connectés. Ces capteurs peuvent comprendre des capteurs de proximité, de température, de pression, etc. Les signaux envoyés par ces capteurs sont connectés à des modules d’entrée dans le PLC, qui convertissent les signaux analogiques ou numériques provenant des capteurs en un format que le PLC peut comprendre et traiter.

Les actions prises par le PLC ou exécutées en réponse aux données reçues par les capteurs et le processeur par l’unité centrale de traitement (UCT) dépendront de la programmation qui lui a été accordée par l’utilisateur ou le programmeur de le PLC lui-même.

En ce qui concerne la programmation qui a été configurée pour le PLC, elle est adaptable, car elle permet aux ingénieurs et aux programmeurs d’écrire ces programmes personnalisés pour s’adapter à un grand nombre de processus industriels, et peut également être modifiée et ajustée à tout moment pour répondre aux exigences de production.

Ils sont compatibles avec les langages de communication suivants, listés par la Commission Électronique Internationale (International Electrotechnical Commission) au 61131 :

- Langage des schémas de contacts (Ladder Logic)

- Langage d’instruction en liste (Instruction List)

- Langage de texte structuré (Structured List)

- Langage de bloc de fonction (Function Block Diagram)

- Langage de programmation en relation (Sequential Function Chart)

Les PLC sont également capables de stocker cette information reçue pour pouvoir ensuite l’utiliser pour orienter d’éventuels changements et améliorations nécessaires dans les processus industriels. Ces informations sont stockées dans des dispositifs SCADA (Supervisory Control and Data Acquisition).

De plus, ils offrent une grande flexibilité et une grande évolutivité. En effet, les fabricants fournissent une large gamme d’options matérielles avec différentes capacités de traitement, de mémoire et d’entrée/sortie pour pouvoir s’adapter aux besoins spécifiques de chaque cas, ainsi que la possibilité de croissance ou de réduction du système PLC en modifiant le nombre d’automates eux-mêmes, ainsi que le nombre de modules d’entrée/sortie, selon les besoins.

Principales caractéristiques des PLC

Comme mentionné, les PLC disposent de modules d’entrée, ainsi que de modules de sortie. Ceux-ci sont connectés à l’UCT. Le montage des modules est physique et ils se trouvent dans le rack en fonction de la disposition physique du système et des besoins de l’application. Une fois ces modules montés, ils sont automatiquement connectés à l’UCT via la carte mère via les bus de communication internes.

Les types de modules d’entrée/sortie sont analogiques ou numériques, comme mentionné précédemment en mentionnant les signaux que vous pouvez recevoir et traiter à partir des capteurs.

Quelques exemples peuvent être :

- Modules ou signaux numériques :

- Détecteurs de présence : Pour détecter l’absence ou la présence d’un objet dans une zone spécifique.

- Interrupteurs de limite : Pour détecter l’absence ou la présence d’un objet dans une zone spécifique.

- Capteurs inductifs : Pour détecter l’absence ou la présence d’un objet dans une zone spécifique.

- Fin de course : Pour détecter la fin d’un mouvement linéaire ou rotatif.

- Modules ou signaux analogiques :

- Capteurs de température : Pour la détection de la température d’un environnement ou d’un objet.

- Transducteurs de pression : Pour mesurer la pression d’un fluide dans un système. Ils sont utilisés dans des applications telles que le contrôle de la pression dans les systèmes hydrauliques ou pneumatiques.

- Transducteurs de flux : Pour mesurer la vitesse ou la quantité de flux d’un liquide ou d’un gaz dans un système.

- Transducteurs de niveau : Pour mesurer le niveau d’un liquide ou d’un matériau dans un réservoir ou un conteneur.

Pour effectuer la communication entre les automates et d’autres dispositifs, vous pouvez utiliser des protocoles de communication tels que :

- Modbus

- SQL Client

- MQTT Client

- REST API

- EtherCAT

- EtherNet/IP

- CANopen (Controller Area Network)

Et en ce qui concerne les ports de communication, Modbus utilise par exemple le port 512 pour la communication sur les réseaux Ethernet industriels. Cela permet le transfert de données entre les PLCs, les systèmes SCADA et d’autres dispositifs d’automatisation. Pour Ethernet/IP, le port 44818 est utilisé pour communiquer des dispositifs de terrain et des systèmes de contrôle.

On trouve également CANbus, mini USB pour la programmation, Ethernet TCP/IP ou USB hôte.

Pour que l’utilisateur puisse interagir avec l’API, une interface homme/machine (Human-Machine Interface) doit être disponible. Celle-ci joue un rôle fondamental dans l’interaction de l’opérateur avec le PLC et facilite la visualisation des données de traitement, le contrôle des équipements, l’ajustement des configurations et même la rétroaction de l’utilisateur sur l’état du système.

Il affiche les informations en temps réel et de manière compréhensible pour l’utilisateur. Il permet également de contrôler le processus industriel par l’activation ou la désactivation des machines, l’édition des paramètres ou des modes de fonctionnement. Tout cela en utilisant des boutons, des commutateurs ou d’autres éléments interactifs sur l’écran.

Cette interface IHM peut être intégrée aux systèmes SCADA pour offrir une visibilité et un contrôle accrus sur le processus industriel.

Enfin, il faudra tenir compte du fait que, selon le modèle et le fabricant du PLC, les choix de ports et de protocoles peuvent varier.

Fonctions PLC avancées

Les API évoluent pour s’adapter aux exigences de l’Internet industriel des objets (iIoT) et de l’industrie 4.0. Cela peut être réalisé en ajoutant des améliorations à la connectivité, à l’interopérabilité et à l’efficacité des environnements industriels.

Si nous prenons quelques exemples, nous pouvons trouver la communication via les navigateurs Web, via SQL et même en utilisant MQTT.

Navigateurs Web

Dans le contexte de l’Industrie 4.0, des interfaces utilisateur basées sur le Web sont en cours de développement qui permettent de surveiller et de contrôler ces processus industriels à partir de n’importe quel endroit en utilisant un navigateur Web standard.

Cela, par exemple, permettrait à l’utilisateur d’accéder aux systèmes SCADA indépendamment de leur emplacement géographique et faciliterait la collaboration entre les équipes de travail en raison de l’accès à distance.

Via SQL

Il est utilisé pour le stockage et la gestion des données liées au processus industriel, à la qualité des produits, à la maintenance prédictive, etc.

Les API dans ce cas peuvent stocker des données dans les bases de données SQL pour une analyse ultérieure, la génération de rapports et la prise de décision.

Via MQTT

Comme MQTT est un protocole de messagerie léger conçu pour la communication entre appareils sur les réseaux IoT, il convient aux environnements avec une bande passante limitée ou des connexions peu fiables. MQTT permet la publication et la souscription de messages, ce qui facilite la communication asynchrone et la transmission des données en temps réel de manière efficace entre les différentes composantes du système industriel.

En bref, ils facilitent l’interconnexion, la visualisation, le stockage et la gestion des données, ainsi qu’une transmission efficace de celles-ci.

PLC tout-en-un

Les PLC tout-en-un sont le type d’automate qui intègre plusieurs fonctions dans un seul appareil. Ils sont conçus pour offrir une solution la plus complète et la plus pratique pour les applications de contrôle industriel, car ils disposent des capacités de contrôle, des modules d’entrée/sortie, de communication et de visualisation des données dans un même appareil.

Ils comprennent généralement un écran tactile intégré qui permet à l’utilisateur de superviser et de contrôler le PLC, ce qui élimine le besoin d’utiliser des appareils externes tels que des panneaux ou des écrans HMI séparés.

Tout cela contribue à simplifier l’installation et la maintenance du système, ainsi qu’à réduire les coûts associés à l’achat et à l’intégration de composants individuels, de câblage et de temps.

Programmation d’un PLC

Pour la programmation d’un PLC, les programmes sont normalement écrits sur un ordinateur, puis transférés vers le PLC. La plupart des logiciels de programmation PLC offrent l’utilisation de Ladder Logic ou C.

Ladder Logic est le langage de programmation traditionnel, qui imite les diagrammes de circuits en utilisant des « étapes » (rungs) logiques qui se lisent de gauche à droite. Chaque marche est utilisée pour représenter une action spécifique contrôlée par le PLC. Comme il s’agit d’un langage de programmation visuel, il présente des symboles graphiques tels que des contacts, des bobines, des minuteries, des compteurs, etc. Il est à son tour facile à comprendre pour les ingénieurs électriciens et les techniciens de contrôle familiarisés avec les circuits électriques et la logique des relais.

Par rapport à cela, il permet d’effectuer une conception modulaire du programme, pouvant séparer différentes sections du programme séparées dans le diagramme des contacts, et facilite également les tâches de débogage en suivant le flux de la logique de contrôle.

Quant à l’utilisation de C, il s’agit d’une mise en œuvre plus récente. C’est un langage de programmation structuré et permet un contrôle plus direct sur les fonctions et les caractéristiques du PLC par rapport aux langages graphiques. Cela peut aider à effectuer des opérations plus avancées ou à accéder à des fonctionnalités matérielles spécifiques à l’API, mais peut être moins accessible et sujet aux erreurs que la programmation en langages graphiques.

Types de PLC

Si nous parlons de types d’API, en plus de l’API traditionnel décrit ci-dessus, il existe plusieurs types d’API avec des caractéristiques spécifiques différentes pour certains types d’applications industrielles. Quelques exemples sont :

- PLC avec fonctions de sécurité intégrées : Conçus pour les applications nécessitant des fonctions de sécurité, telles que les arrêts d’urgence, les contrôles de vitesse ou de position sécurisés, entre autres. Ils sont conformes aux normes de sécurité industrielle et offrent des fonctionnalités intégrées pour assurer la sécurité des travailleurs et des machines.

- PLC haute vitesse : Optimisés pour les applications nécessitant un contrôle à grande vitesse telles que les machines d’emballage, les imprimantes d’étiquettes, l’injection plastique… Ils offrent des temps de cycle très rapides et des capacités de traitement des données avancées pour pouvoir maintenir le rythme de production.

- PLC pour environnements hostiles : Ces PLC sont conçus pour fonctionner dans des environnements industriels difficiles ou où ils peuvent être exposés à des conditions extrêmes, telles que des températures très élevées ou très basses, des vibrations, de l’humidité, de la poussière, des produits corrosifs, etc.

Ils sont construits avec des matériaux résistants et scellés pour les protéger contre ces dommages. - PLC pour applications énergétiques et utilitaires : Ce type est conçu pour les applications d’automatisation des bâtiments, telles que les systèmes de chauffage, de ventilation et de climatisation, le contrôle de l’éclairage, etc.

- PLC pour applications énergétiques et utilitaires : Les PLC pour le transport et la logistique sont conçus pour le contrôle des systèmes de transport automatisés (AGV), le tri des colis, la gestion des entrepôts, le contrôle des ports et des terminaux…

- PLC+HMI: Ce type PLC est essentiellement la combinaison entre un automate de tout type et une interface homme-machine (IHM) dans un seul appareil intégré, ce qui confère à la fois les capacités de contrôle de l’automate et les capacités d’affichage et de fonctionnement de HMI.

En ce qui concerne le PLC+HMI, nous trouvons Unitronics, qui comprend également des modules d’entrée/sortie, ce que nous pouvons appeler un tout-en-un.

De plus, Unitronics propose plusieurs lignes de produits PLC robustes pour répondre à une large gamme de besoins système.

Compacts, ils facilitent le processus d’installation et permettent d’économiser des tâches chronophages telles que l’organisation du câblage ou la configuration des communications.

Ce projet d’API tout-en-un associé à un logiciel révolutionnaire permet la programmation Ladder Control (Ladder Logic), la conception avec interface homme-machine et la programmation de toute la configuration du matériel et des communications dans un environnement unique et simple.

Supervision de PLC avec Pandora FMS

Les PLC sont un monde complexe et hétérogène, ce qui implique qu’il n’y a pas une seule façon, ni même une manière recommandée d’aborder chaque projet d’intégration.

Ceux qui sont complexes comprennent généralement même différents automates avec différentes interfaces d’acquisition de données, il est donc nécessaire d’avoir la capacité d’intégrer différentes sources de données dans une plate-forme. Pandora FMS est un outil parfait pour cette tâche car il peut incorporer des données via des agents qui s’exécutent sur une machine à laquelle le PLC est connecté et obtenir des données à partir de fichiers journaux, d’exécution de commandes ou de requêtes dans un registre, d’accès à un port série ou d’autres moyens de communication plus exotiques.

Pandora FMS prend également en charge MQTT, qui est l’un des moyens les plus courants de communiquer avec de tels appareils. Quelle que soit la façon de communiquer, Pandora FMS peut être adapté pour obtenir ces informations et les combiner avec d’autres pièces du puzzle.

Conclusion

En résumé, les PLC sont des équipements indispensables pour travailler dans des environnements industriels grâce à leur contrôle précis et fiable sur une large gamme de processus et de machines dans divers secteurs industriels. Les points les plus importants à souligner peuvent être :

1. Polyvalence et adaptabilité :

Pour la facilité d’adaptation à une grande variété d’applications industrielles, des processus simples aux systèmes complexes.

2. Langages de programmation :

Ils prennent en charge plusieurs langages de programmation, ce qui permet à l’ingénieur de choisir le langage le mieux adapté à son application spécifique.

3. Intégration de HMI :

Certains PLC sont intégrés à l’IHM, ce qui permet l’interface homme-machine la plus directe et à partir d’un seul appareil.

4. Connectivité et communication :

Ils offrent une connectivité et une capacité de communication étendues, ce qui permet l’intégration avec d’autres appareils et systèmes de l’usine.

5. Sécurité et fiabilité :

Ils sont conçus pour assurer la sécurité et la fiabilité dans les environnements industriels. Ils offrent des fonctions de sécurité intégrées, ainsi que des capacités de diagnostic avancées pour assurer un fonctionnement fiable et sûr.

En général, les API jouent un rôle important dans l’amélioration de l’efficacité, de la sécurité et de la productivité dans l’industrie, ce qui permet l’automatisation des processus, l’optimisation des ressources et la prise de décision basée sur les données obtenues.

Un seul outil peut-il avoir une visibilité mondiale ?