Cuando nos referimos a PLC como un Controlador Lógico Programable (Programmable Logic Controller en inglés) nos estamos refiriendo a un dispositivo de tipo computadora industrial, usado principalmente en entornos industriales.

Los PLC se popularizaron en la década de 1970, tras la invención del primer PLC en 1969 por Dick Morley. Como su nombre bien nos puede indicar, fueron diseñados para llevar a cabo acciones como la automatización de líneas de producción, control de sistema de transportes e incluso la monitorización de las propias instalaciones industriales.

Funcionamiento de un PLC

Los PLC obtienen o reciben información a través de sensores o dispositivos de entrada que se encuentren conectados a él. Estos sensores pueden comprender sensores de proximidad, de temperatura, de presión, etc. Las señales que envían estos sensores se conectan a módulos de entrada en el PLC, que se encargan de convertir las señales analógicas o digitales provenientes de los sensores a un formato que el PLC pueda entender y procesar.

Las acciones que tome el PLC o que se ejecuten en respuesta a los datos recibidos por los sensores, y procesador por la unidad central de procesamiento (CPU), dependerán de la programación que se le haya otorgado por parte del usuario o programador del propio PLC.

En relación con la programación que se haya configurado para el PLC, esta es adaptable, ya que permite a los ingenieros y programadores escribir estos programas personalizados para poder adaptarse a una gran cantidad de procesos industriales, y además pueden ser modificados y ajustados cuando se desee para satisfacer los requisitos de producción.

Son compatibles con los siguientes lenguajes de comunicación, listados por la Comisión Electrónica Internacional (International Electrotechnical Commission) en 61131:

- Lenguaje de esquemas de contactos (Ladder Logic)

- Lenguaje de instrucciones en lista (Instruction List)

- Lenguaje de texto estructurado (Structured List)

- Lenguaje de bloques de función (Function Block Diagram)

- Lenguaje de programación en relación (Sequential Function Chart)

Los PLC también son capaces de almacenar esta información recibida para posteriormente poder ser usada para orientar posibles cambios y mejoras necesarias en los procesos industriales. Esta información se almacena en dispositivos SCADA (Supervisory Control and Data Acquisition).

Además, ofrecen una gran flexibilidad y capacidad de escalabilidad. Esto se debe a que los fabricantes proporcionan una amplia gama de opciones de hardware con diferentes capacidades de procesamiento, memoria y capacidades de Entrada/Salida para poder adaptarse a las necesidades específicas de cada caso, así como la posibilidad de crecimiento o reducción del sistema de PLC modificando el número de PLC mismamente, así como la cantidad de módulos Entrada/Salida, según sea necesario.

Características clave de los PLC

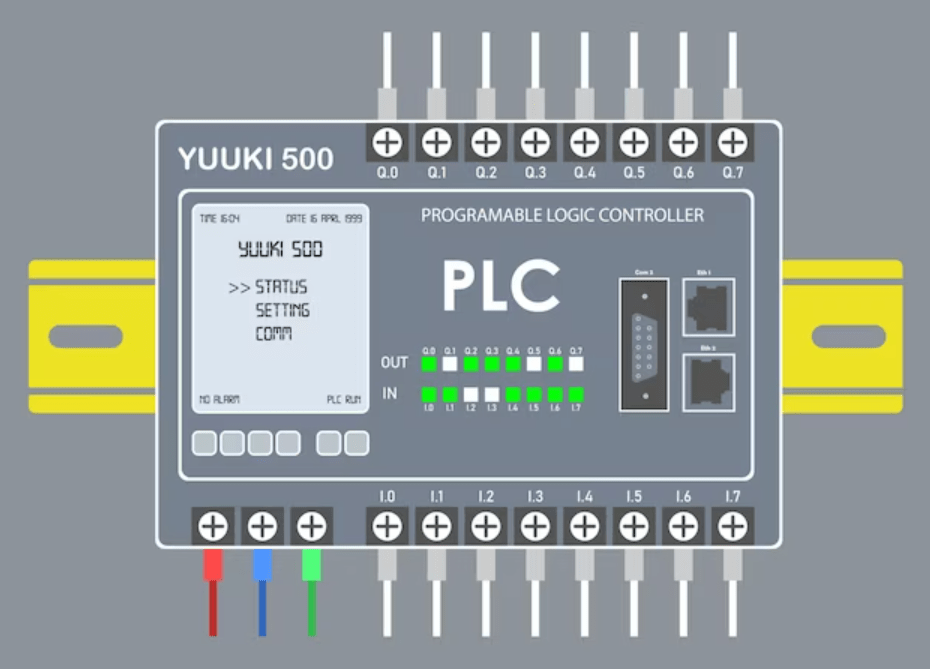

Como se ha mencionado, los PLC disponen de módulos de entrada, así como de módulos de salida. Estos se encuentran conectados a la CPU. El montaje de los módulos es físico, y se encuentran en el rack o bastidor según la disposición física del sistema y las necesidades de la aplicación. Una vez montados dichos módulos, se conectan a la CPU a través de la placa base de manera automática a través de los buses de comunicación internos.

Los tipos de módulos Entrada/Salida que hay son analógicos o digitales, como se ha mencionado previamente al mencionar las señales que puede recibir y procesar provenientes de los sensores.

Algunos ejemplos pueden ser:

- Módulos o señales digitales:

- Detectores de presencia: Para detectar la ausencia o presencia de un objeto en un área específica.

- Interruptores de límite: Para detectar ausencia o presencia de una pieza, objeto o componente en una posición específica.

- Sensores inductivos: Para detectar ausencia o presencia de un objeto metálico o no metálico en su proximidad.

- Finales de carrera: Para detectar el final de un movimiento lineal o rotatorio.

- Módulos o señales analógicas:

- Sensores de temperatura: Para la detección de temperatura de un entorno u objeto.

- Transductores de presión: Para medir la presión de un fluido en un sistema. Se utilizan en aplicaciones como el control de presión en sistemas hidráulicos o neumáticos.

- Transductores de flujo: Para medir la velocidad o cantidad de flujo de un líquido o gas en un sistema.

- Transductores de nivel: Para medir el nivel de un líquido o material en un tanque o contenedor.

Para llevar a cabo la comunicación entre PLCs y otros dispositivos, se puede hacer uso de protocolos de comunicación como pueden ser:

- Modbus

- SQL Client

- MQTT Client

- REST API

- EtherCAT

- EtherNet/IP

- CANopen (Controller Area Network)

Y en cuanto a los puertos de comunicación, Modbus por ejemplo utiliza el puerto 512 para la comunicación en redes ethernet industriales. Esto permite la transferencia de datos entre PLCs, sistemas SCADA y otros dispositivos de automatización. Para Ethernet/IP se utiliza el puerto 44818, para comunicar dispositivos de campo y sistemas de control.

Además, si hablamos de puertos físicos, los puertos en serie RS-232 y RS-485 son habitualmente utilizados para la comunicación directa con dispositivos periféricos o para la programación y el diagnóstico del PLC. También encontramos CANbus, mini USB para la programación, Ethernet TCP/IP o USB host.

Para que el usuario pueda interactuar con el PLC, se deberá disponer de una interfaz hombre/máquina (Human-Machine Interface). Esta desempeña un papel fundamental en la interacción del operador con el PLC y facilita la visualización de datos de procesamiento, control de los equipos, ajustar configuraciones e incluso proporcionar retroalimentación al usuario sobre el estado del sistema.

Muestra la información en tiempo real y de manera comprensible para el usuario. También permite controlar el proceso industrial mediante la activación o desactivación de máquinas, edición de parámetros o modos de operación. Todo esto mediante el uso de botones, interruptores u otros elementos interactivos en la pantalla.

Esta interfaz HMI puede integrarse con sistemas SCADA para proporcionar una mayor visibilidad y control sobre el proceso industrial.

Finalmente, habrá que tener en cuenta que, dependiendo del modelo y fabricante del PLC, las elecciones de puerto y protocolos pueden variar.

Funciones avanzadas del PLC

Los PLCs están evolucionando para poder adaptarse a las demandas del Internet industrial de las Cosas (iIoT) y la industria 4.0. Esto se está pudiendo llevar a cabo añadiendo mejoras para la conectividad, interoperabilidad y eficiencia de los entornos industriales.

Si ponemos algunos ejemplos, podemos encontrar la comunicación a través de navegadores web, mediante SQL e incluso haciendo uso de MQTT.

Navegadores web

En el contexto de la Industria 4.0 se están desarrollando interfaces de usuario basadas en web que permiten supervisar y controlar estos procesos industriales desde cualquier ubicación haciendo uso de un navegador web estándar.

Esto, por ejemplo, permitiría al usuario acceder a sistemas SCADA sin importar su localización geográfica y facilita la colaboración entre equipos de trabajo debido al acceso remoto.

A través de SQL

Se utiliza para el almacenamiento y gestión de datos relacionados con el proceso industrial, calidad de producto, mantenimiento predictivo, etc.

Los PLCs en este caso pueden almacenar datos en bases de datos SQL para su posterior análisis, generación de informes y toma de decisiones.

A través de MQTT

Como MQTT es un protocolo ligero de mensajería diseñado para la comunicación entre dispositivos en redes IoT, es adecuado para entornos con un ancho de banda limitado o conexiones poco fiables. MQTT permite la publicación y suscripción de mensajes, lo que facilita la comunicación asíncrona y la transmisión de los datos en tiempo real de manera eficiente entre los diferentes componentes del sistema industrial.

En resumen, nos facilitan la interconexión, visualización, almacenamiento y gestión de los datos, así como una eficiente transmisión de los mismos.

PLC Todo en uno

Los PLC todo en uno son el tipo de PLC que integra varias funciones en un solo dispositivo. Están diseñados para ofrecer una solución lo más completa y conveniente para aplicaciones de control industrial, ya que cuentan con las capacidades de control, módulos de entrada/salida, comunicación y visualización de datos en un mismo dispositivo.

Suelen incluir una pantalla táctil integrada que permite al usuario supervisar y controlar el PLC, lo que elimina la necesidad de utilizar dispositivos externos como paneles o pantallas HMI separadas.

Todo esto ayuda a simplificar la instalación y mantenimiento del sistema, así como una posible reducción de costos asociados a la compra e integración de componentes individuales, cableado y tiempo.

Programación de un PLC

Para la programación de un PLC, normalmente se escriben los programas en una computadora y posteriormente son trasladados al PLC. La mayoría de softwares de programación de PLC ofrecen el uso de Ladder Logic o C.

Ladder Logic se trata del lenguaje tradicional de programación, el cual imita diagramas de circuitos usando “peldaños” (rungs) lógicos que se leen de izquierda a derecha. Cada peldaño se utiliza para representar una acción específica controlada por el PLC. Al tratarse de un lenguaje de programación visual, presenta símbolos gráficos como pueden ser contactos, bobinas, temporizadores, contadores, etc. Es a su vez sencillo de entender para los ingenieros eléctricos y técnicos de control familiarizados con circuitos eléctricos y lógica de relés.

En relación a esto, permite llevar a cabo un diseño modular del programa, pudiendo separar diferentes secciones del programa separadas en el diagrama de contactos, y también facilita las tareas de depuración al poder seguir el flujo de la lógica de control.

En cuanto al uso de C, se trata de una implementación más reciente. Es un lenguaje de programación estructurado y permite un control más directo sobre las funciones y características del PLC en comparación a lenguajes gráficos. Esto puede ayudar a realizar operaciones más avanzadas o acceder a características hardware específicas del PLC, pero puede ser menos accesible y propenso a errores que la programación en lenguajes gráficos.

Tipos de PLC

Si hablamos de tipos de PLC, además del PLC tradicional descrito anteriormente, existen varios tipos de PLC con diferentes características específicas para ciertos tipos de aplicaciones industriales. Algunos ejemplos son:

- PLC con funciones de seguridad integradas: Diseñados para aplicaciones que requieran funciones de seguridad, como paradas de emergencia, controles de velocidad o posición seguros, entre otros. Cumplen con estándares de seguridad industrial y ofrecen funcionalidades integradas para garantizar la seguridad de los trabajadores y la maquinaria.

- PLC de alta velocidad: Optimizados para aplicaciones que requieren de un control de alta velocidad como máquinas de embalaje, impresoras de etiquetas, inyección de plástico… Ofrecen tiempos de ciclos muy rápidos y capacidades de procesamiento de datos avanzadas para poder mantener el ritmo de producción.

- PLC para ambientes hostiles: Estos PLC están diseñados para operar en entornos industriales difíciles o donde pueden estar expuestos a condiciones extremas, como pueden ser temperaturas muy altas o muy bajas, vibraciones, humedad, polvo, productos corrosivos, etc.

Son construidos con materiales resistentes y sellados para protegerlos frente a estos daños. - PLC para aplicaciones de energía y utilities: Este tipo está diseñado para aplicaciones de automatización de edificios, como sistemas de calefacción, ventilación y aire acondicionado, control de iluminación, etc.

- PLC para aplicaciones de transporte y logística: Los PLC para transporte y logística están diseñados para el control de sistemas de transporte automatizado (AGVs), clasificación de paquetes, gestión de almacenes, control de puertos y terminales…

- PLC+HMI: Este tipo de PLC es básicamente la combinación entre un PLC de cualquier tipo y una interfaz hombre-máquina (HMI) en un único dispositivo integrado, lo que otorga tanto las capacidades de control del PLC como las capacidades de visualización y operación de la HMI.

En relación con el PLC+HMI, encontramos a Unitronics, que además incluyen módulos entrada/salida, lo que podemos llamar un todo en uno.

Además, Unitronics ofrece varias líneas de producto de PLC resistentes para satisfacer una amplia gama de requisitos de sistema.

Al ser compactos, facilitan el proceso de instalación y ahorran tareas que precisan de mucho tiempo como puede ser la organización del cableado o la configuración de las comunicaciones.

Este proyecto de PLCs todo en uno junto con software revolucionario permite la programación Ladder control (Ladder logic), el diseño con interfaz hombre-máquina, y programar toda la configuración de hardware y comunicaciones en un único y sencillo entorno.

Monitorizar PLC con Pandora FMS

Los PLC son un mundo complejo y heterogéneo, lo que implica que no hay una única manera, ni siquiera una manera recomendada de abordar cada proyecto de integración.

Los complejos complejos suelen incluir incluso diferentes PLC con diferentes interfaces de adquisición de datos, por lo que es preciso tener la capacidad de integrar en una plataforma fuentes de datos diferentes. Pandora FMS es una herramienta perfecta para ese cometido pues puede incorporar datos a través de agentes que se ejecutan en una máquina a la que está conectado el PLC y obtener datos de ficheros logs, ejecución de comandos o consultas en un registro, acceso a un puerto serie u otras maneras más exóticas de comunicación.

Pandora FMS también soporta MQTT, que es una de las maneras más habituales de comunicar con dispositivos de este tipo. Sea cual sea la manera de comunicar, Pandora FMS se puede adaptar para obtener esa información y juntarla con otras piezas del puzzle.

Conclusión

En resumen, los PLC son equipos imprescindibles a la hora de trabajar en entornos industriales gracias a su control preciso y fiable que otorga sobre una amplia gama de procesos y maquinaria en diversos sectores industriales. Los puntos a destacar más importantes pueden ser:

1. Versatilidad y adaptabilidad:

Por la facilidad de adaptación a una gran variedad de aplicaciones industriales, desde procesos simples hasta sistemas complejos.

2. Lenguajes de programación:

Admiten varios lenguajes de programación, lo que permite al ingeniero elegir el lenguaje más adecuado para su aplicación específica.

3. Integración de HMI:

Algunos PLC están integrados con HMI, lo que permite la interfaz hombre-máquina más directa y desde un único dispositivo.

4. Conectividad y comunicación:

Ofrecen una amplia conectividad y capacidad de comunicación, lo que permite la integración junto a otros dispositivos y sistemas de la planta.

5. Seguridad y fiabilidad:

Están diseñados para garantizar la seguridad y fiabilidad en entornos industriales. Ofrecen funciones de seguridad integradas, así como capacidades de diagnóstico avanzadas para garantizar un funcionamiento confiable y seguro.

En general, los PLC tienen un importante papel en la mejora de la eficiencia, seguridad y productividad en la industria, lo que permite la automatización de procesos, optimización de recursos y una toma de decisiones basadas en los datos obtenidos.

¿Puede una sola herramienta tener una visibilidad global?